-

Каковы основные компоненты линии по производству резиновых шлангов?

Стандарт линия по производству резиновых шлангов состоит из нескольких взаимосвязанных машин, каждая из которых выполняет определе...

-

Понимание линии по производству резиновой экструзии

линия по производству экструзионной резины является ключевым компонентом в производстве различных резиновых изделий. Этот процесс...

-

Общие компоненты экструдера для резины

Общие компоненты экструдера для резины А резиновый экструдер представляет собой сложное промышленное оборудование, предназначен...

-

Преимущества машины для вулканизации резины

Вулканизация резины является важнейшим процессом в производстве резиновых изделий, особенно изделий, требующих долговечности, прочн...

- Серия производственной линии

- Линия по производству резиновой экструзии и микроволновой обработки

- Линия по производству резиновых соляных ванн (LCM)

- Линия по производству изоляционных листов/труб из NBR и ПВХ

- Линия по производству экструзии и отверждения силикона

- Линия по производству резиновых изделий

- Линия по производству резиновых шлангов

- Серия резиновых экструдеров

- Серия вспомогательного оборудования

- Серия «Защита окружающей среды»

Мы надежный партнер, который превратит наш опыт в успех вашего проекта.

Связаться с намиМЫ РАДЫ СВЯЗАТЬСЯ С ВАМИ.

Звоните или приезжайте в любое время, мы постараемся ответить все запросы в течение 24 часов в рабочие дни. Мы будем рад ответить на ваши вопросы.

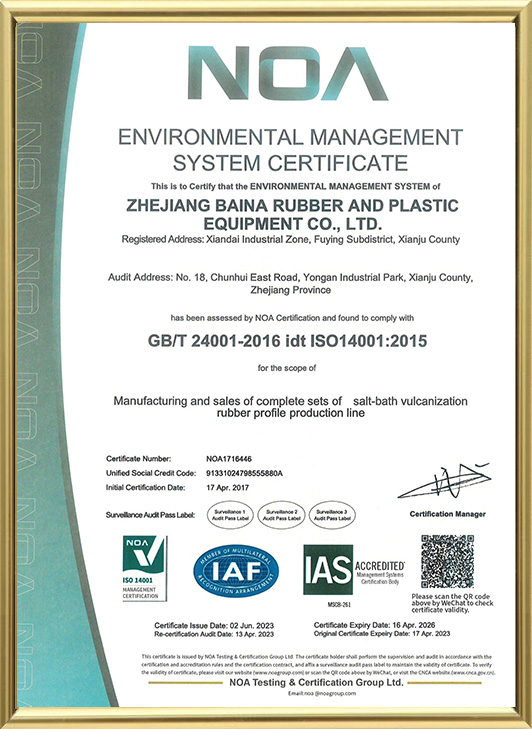

Компания Zhejiang Baina Rubber & Plastic Equipment Co., Ltd. была основана в 1998 году с общим объемом инвестиций 120 миллионов юаней. Это высокотехнологичное предприятие, специализирующееся на производстве комплектов оборудования и резиновых изделий для резиновых и пластмассовых машин, Чжэцзянских научно-технических МСП и муниципальных пилотных инновационных предприятий. Компания расположена в современном промышленном парке округа Сянью, площадь которого составляет 90 акров, а площадь застройки составляет более 80 000 квадратных метров. Компания находится рядом с провинциальным шоссе, 35 и скоростной автомагистралью Тайцзинь, поэтому движение очень удобное.

ИЗ БЛОГА

Здесь, чтобы найти последние новости компании и отрасли и узнайте больше профессиональных знаний о продуктах.

English

English 中文简体

中文简体 русский

русский